Износ

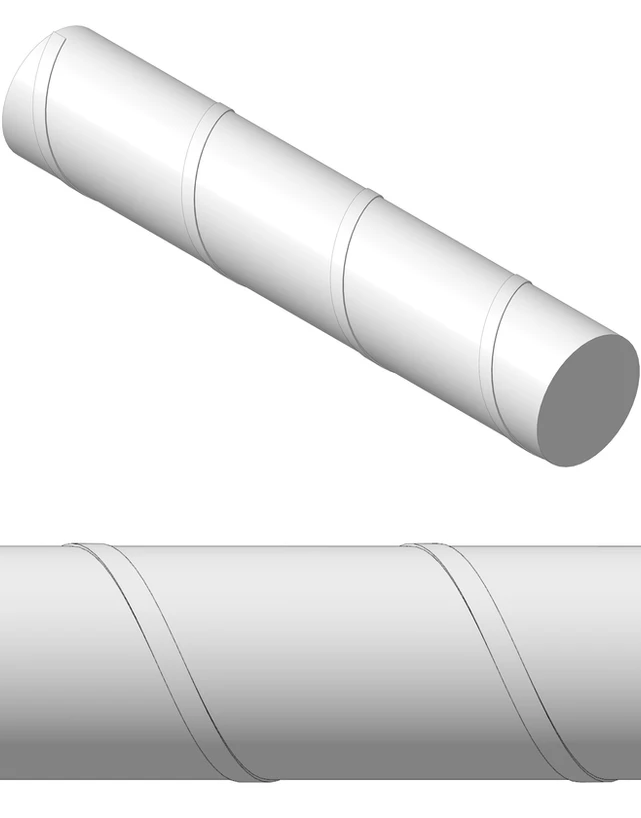

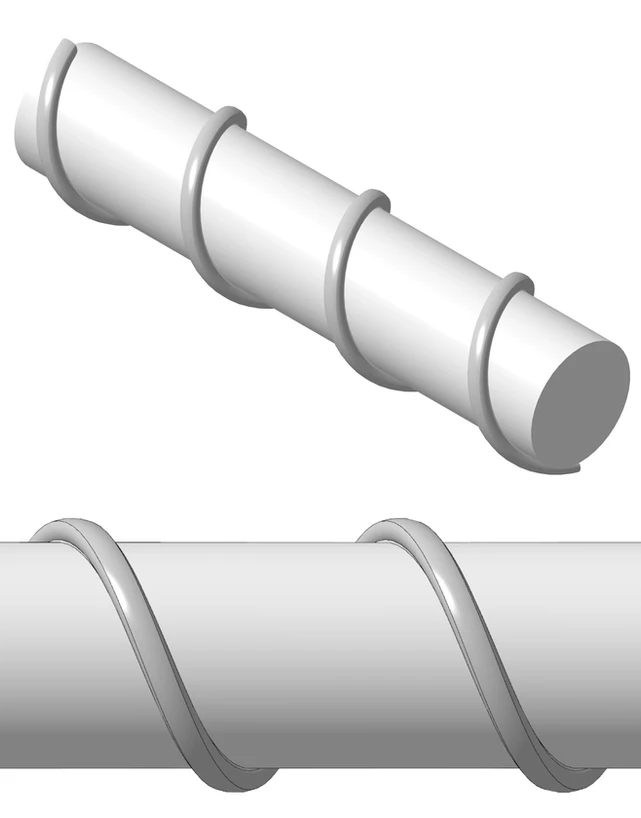

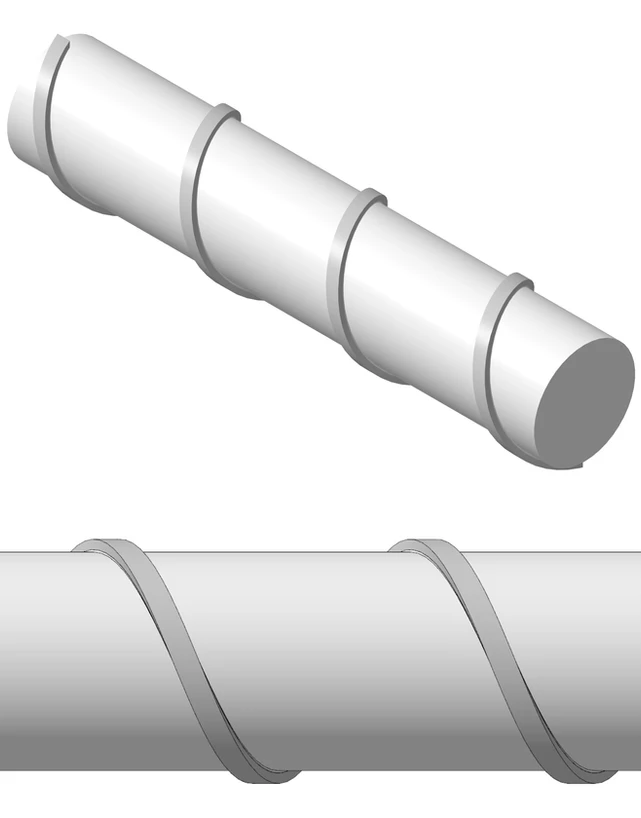

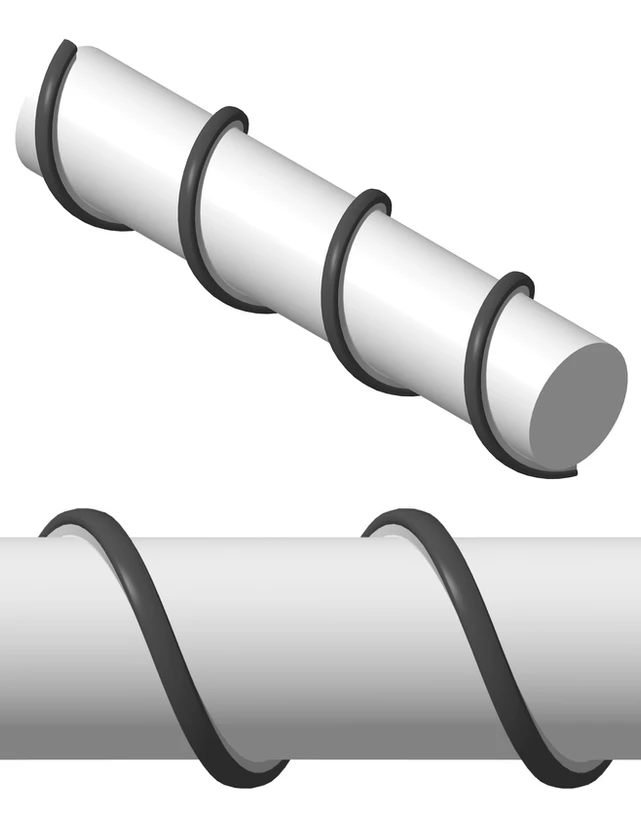

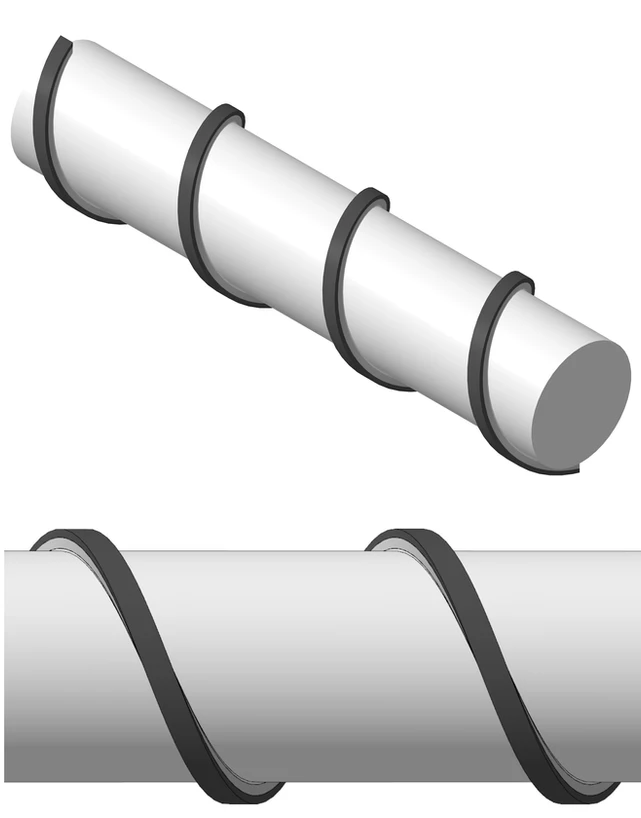

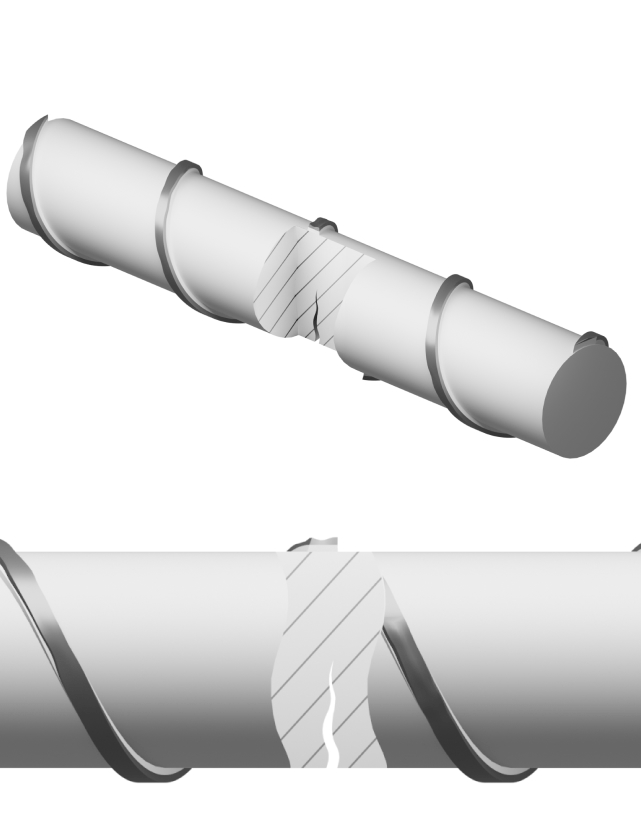

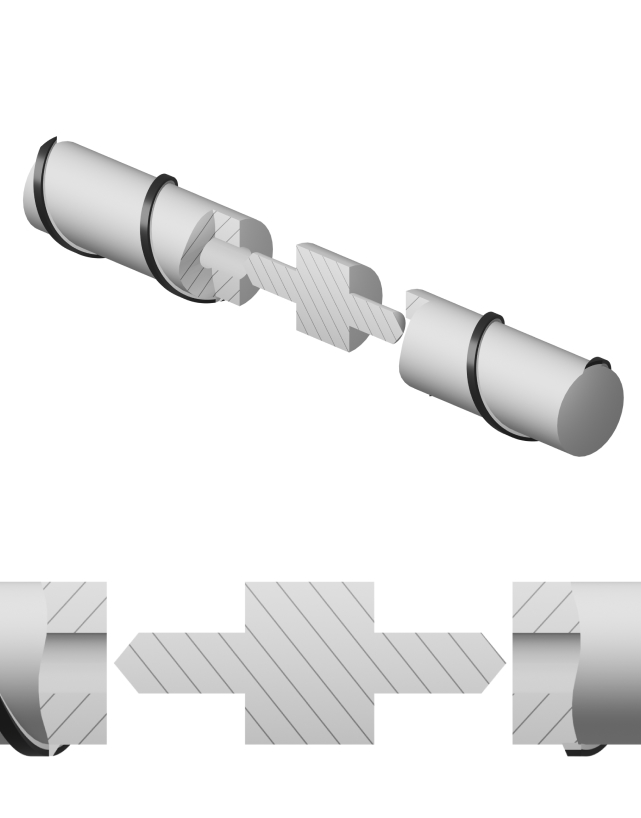

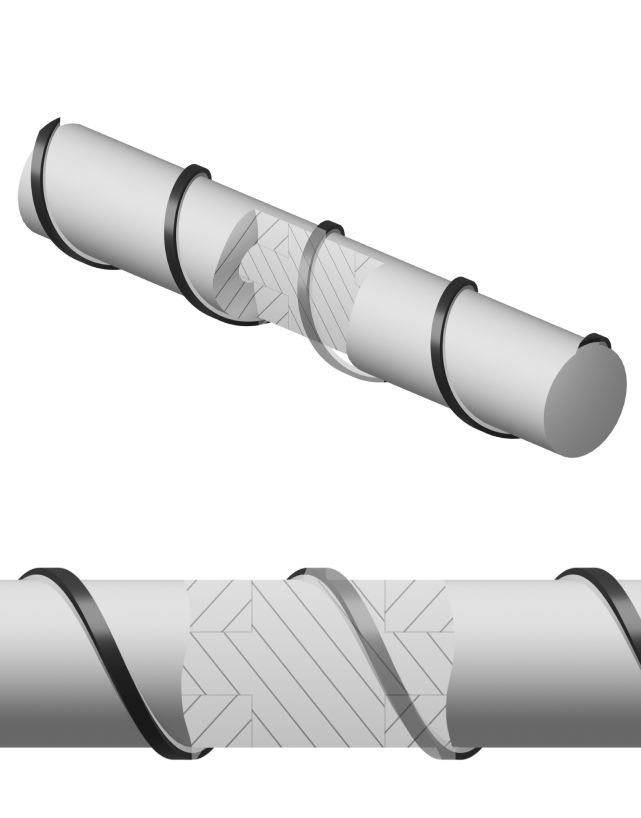

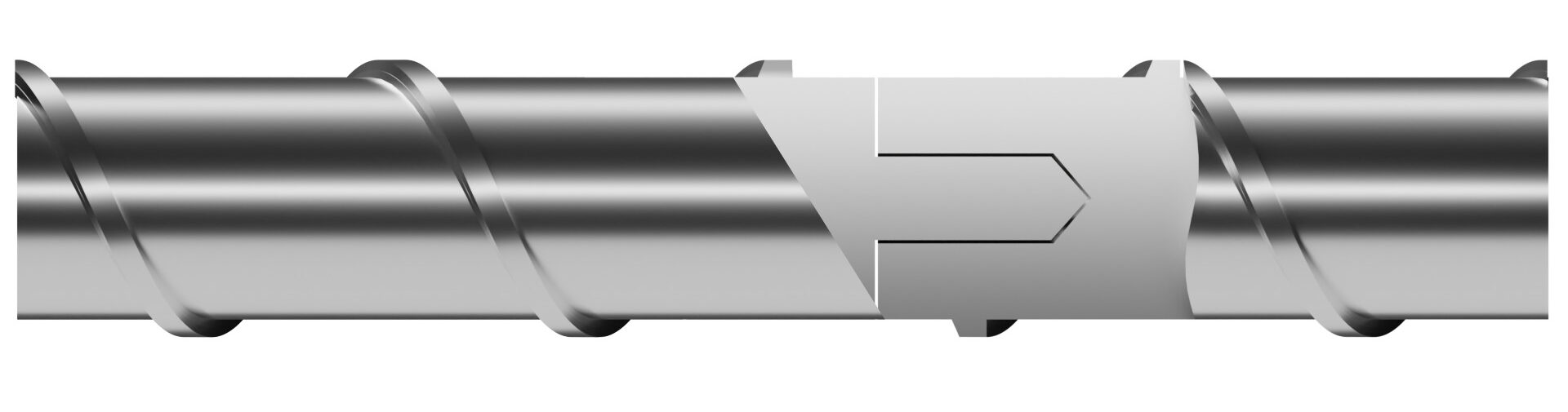

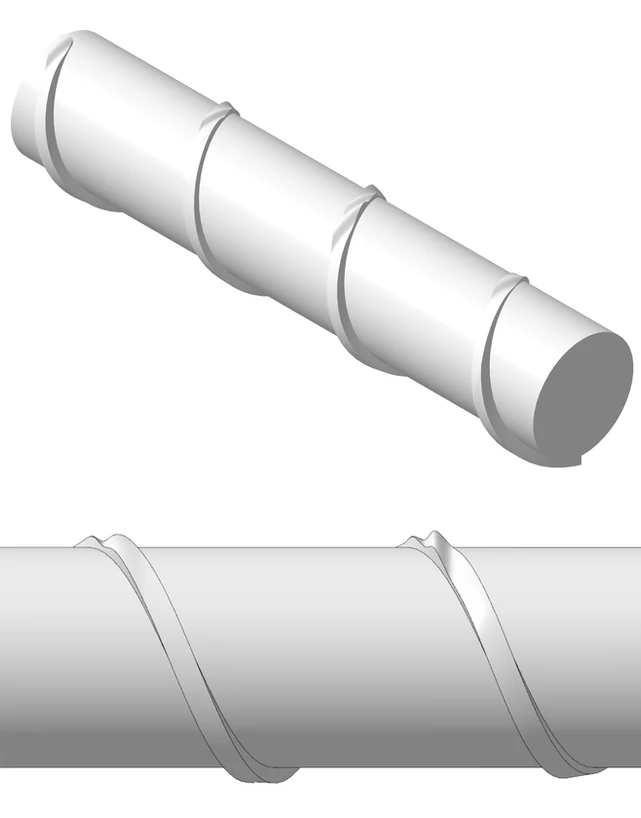

Естественный абразивный износ и увеличение зазора между шнеком и гильзой приводит к неравномерной подаче расплавленных полимеров, уменьшению скорости плавления, снижению производительности экструдера… Самый сильный износ приходится на витки (гребни) шнека. В результате возникает увеличение количества бракованной продукции, простои, остановки производства… У производителя возникает вопрос, купить новый шнек или восстановить изношенный? Учитывая рыночные факторы (наличие, сроки доставки и цену) – восстановление шнека обходится дешевле и быстрее, чем полная его замена! А при правильном выборе сварочных материалов, отремонтированный шнек становится лучше!